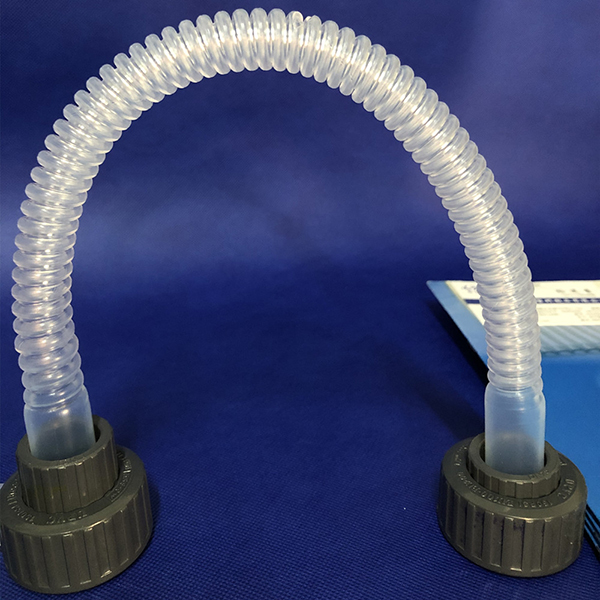

波纹管作为一种能够通过弹性变形补偿位移、吸收振动与降低噪音的关键柔性元件,波纹管广泛应用于管道系统、热工仪表、航空航天及精密设备中。然而,在其看似灵活的身段之下,却隐藏着一系列由其固有结构和材料特性所决定的现实困境,制约着其在更严苛工况下的可靠性与寿命。

波纹管的核心功能依赖于其波形部分的周期性伸缩与弯曲变形。这种反复的塑性形变区域,使其容易成为疲劳破坏的起始点。尽管可通过优化波深、波距及采用多层结构来改了应力分布,但在高频振动、大幅位移或温度剧烈循环的工况下,金属疲劳裂纹的萌生与扩展依然是其主要的失效模式之一。预测其在复杂载荷谱下的实际疲劳寿命,至今仍是设计与选型中的重大挑战。波纹管在实际应用中往往面临远设计基准的复合应力环境。介质腐蚀、高温蠕变、低温脆化以及流致振动等因素相互耦合,会显著加速其性能衰减。例如,在腐蚀性介质中,波纹谷底的滞留区域可能引发局部点蚀,降低疲劳强度;在高温下,材料屈服强度下降,可能导致累积性变形或应力松弛,丧失补偿能力。这些相互作用使波纹管的长期行为充满不确定性。高性能波纹管对制造工艺非常敏感。其成型、热处理、表面处理及与法兰/接头的焊接等每一道工序的微小偏差,都可能引发残余应力集中、壁厚不均或微观组织缺陷,从而直接影响产品的性能与批次一致性。对于要求高的应用,实现大批量下的高可靠性与一致性,对工艺控制提出了近乎苛刻的要求。

总而言之,波纹管的存在困境,本质上是柔性需求与材料及结构之间的永恒博弈。它既是系统柔顺性的赋予者,却也常成为可靠性的薄弱环节。突破这些困境,不能仅依赖经验性设计,而须依托于多物理场仿真、更先进的耐疲劳材料、更智能的监测技术以及更严格的制造过程数字化管控。只有直面这些深层次挑战,才能让波纹管这份工业柔性变得更加可靠、耐久,真正成为复杂系统中值得信赖的韧性关节。